მაღალი სიმძლავრის მიმოხილვანახევარგამტარული ლაზერიგანვითარება, პირველი ნაწილი

ეფექტურობისა და სიმძლავრის გაუმჯობესებასთან ერთად, ლაზერული დიოდები (ლაზერული დიოდების დრაივერი) გააგრძელებს ტრადიციული ტექნოლოგიების ჩანაცვლებას, რითაც შეცვლის ნივთების დამზადების წესს და ხელს შეუწყობს ახალი ნივთების განვითარებას. მაღალი სიმძლავრის ნახევარგამტარული ლაზერების მნიშვნელოვანი გაუმჯობესებების გაგება ასევე შეზღუდულია. ნახევარგამტარების მეშვეობით ელექტრონების ლაზერებად გარდაქმნა პირველად 1962 წელს იქნა დემონსტრირებული და ამას მოჰყვა მრავალი დამატებითი მიღწევა, რამაც უზარმაზარი პროგრესი გამოიწვია ელექტრონების მაღალი პროდუქტიულობის ლაზერებად გარდაქმნაში. ამ მიღწევებმა მხარი დაუჭირა მნიშვნელოვან გამოყენებას ოპტიკური შენახვიდან დაწყებული ოპტიკური ქსელებით დამთავრებული, სამრეწველო სფეროების ფართო სპექტრით.

ამ მიღწევებისა და მათი კუმულაციური პროგრესის მიმოხილვა ხაზს უსვამს ეკონომიკის მრავალ სფეროში კიდევ უფრო დიდი და ფართო გავლენის პოტენციალს. სინამდვილეში, მაღალი სიმძლავრის ნახევარგამტარული ლაზერების უწყვეტი გაუმჯობესებით, მისი გამოყენების სფერო დააჩქარებს გაფართოებას და ღრმა გავლენას მოახდენს ეკონომიკურ ზრდაზე.

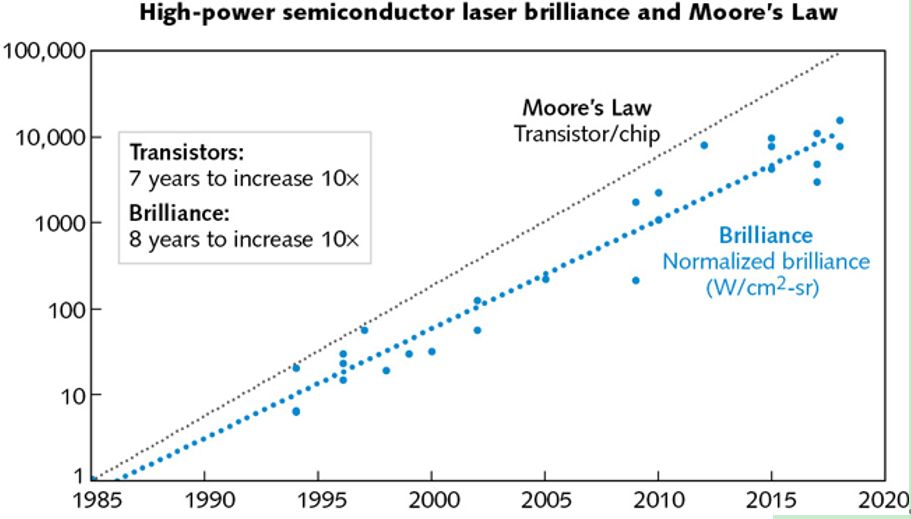

სურათი 1: მაღალი სიმძლავრის ნახევარგამტარული ლაზერების სიკაშკაშისა და მურის კანონის შედარება

დიოდური ტუმბოთი მომუშავე მყარი მდგომარეობის ლაზერები დაბოჭკოვანი ლაზერები

მაღალი სიმძლავრის ნახევარგამტარული ლაზერების განვითარებამ ასევე განაპირობა ქვედა დინების ლაზერული ტექნოლოგიის განვითარება, სადაც ნახევარგამტარული ლაზერები, როგორც წესი, გამოიყენება დოპირებული კრისტალების (დიოდური ტუმბოთი მყარი მდგომარეობის ლაზერები) ან დოპირებული ბოჭკოების (ბოჭკოვანი ლაზერები) აღგზნებისთვის (ტუმბოსთვის).

მიუხედავად იმისა, რომ ნახევარგამტარული ლაზერები უზრუნველყოფენ ეფექტურ, მცირე და დაბალფასიან ლაზერულ ენერგიას, მათ ასევე აქვთ ორი ძირითადი შეზღუდვა: ისინი არ ინახავს ენერგიას და მათი სიკაშკაშე შეზღუდულია. ძირითადად, ბევრი გამოყენებისთვის საჭიროა ორი სასარგებლო ლაზერი; ერთი გამოიყენება ელექტროენერგიის ლაზერულ გამოსხივებად გარდასაქმნელად, ხოლო მეორე - ამ გამოსხივების სიკაშკაშის გასაძლიერებლად.

დიოდური ტუმბოთი მომუშავე მყარი მდგომარეობის ლაზერები.

1980-იანი წლების ბოლოს, ნახევარგამტარული ლაზერების გამოყენებამ მყარი მდგომარეობის ლაზერების გადასაქაჩად მნიშვნელოვანი კომერციული ინტერესი გამოიწვია. დიოდური ტუმბოს მყარი მდგომარეობის ლაზერები (DPSSL) მკვეთრად ამცირებენ თერმული მართვის სისტემების (ძირითადად ციკლის გამაგრილებლების) და გამაძლიერებელი მოდულების ზომასა და სირთულეს, რომლებიც ისტორიულად იყენებდნენ რკალურ ნათურებს მყარი მდგომარეობის ლაზერული კრისტალების გადასაქაჩად.

ნახევარგამტარული ლაზერის ტალღის სიგრძე შეირჩევა სპექტრული შთანთქმის მახასიათებლების მყარი მდგომარეობის ლაზერის გაძლიერების გარემოსთან გადაფარვის საფუძველზე, რამაც შეიძლება მნიშვნელოვნად შეამციროს თერმული დატვირთვა რკალური ნათურის ფართოზოლოვან ემისიის სპექტრთან შედარებით. 1064 ნმ ტალღის სიგრძის გამოსხივების ნეოდიმის დოპირებული ლაზერების პოპულარობის გათვალისწინებით, 808 ნმ ნახევარგამტარული ლაზერი ნახევარგამტარული ლაზერების წარმოებაში ყველაზე პროდუქტიულ პროდუქტად 20 წელზე მეტია იქცა.

მეორე თაობის დიოდური ტუმბოს გაუმჯობესებული ეფექტურობა შესაძლებელი გახდა მრავალმოდიიანი ნახევარგამტარული ლაზერების გაზრდილი სიკაშკაშის და 2000-იანი წლების შუა პერიოდში მოცულობითი ბრაგის ბადეების (VBGS) გამოყენებით ვიწრო ემისიის ხაზის სიგანის სტაბილიზაციის შესაძლებლობის წყალობით. დაახლოებით 880 ნმ-ის სუსტმა და ვიწრო სპექტრულმა შთანთქმის მახასიათებლებმა დიდი ინტერესი გამოიწვია სპექტრალურად სტაბილური მაღალი სიკაშკაშის ტუმბო დიოდების მიმართ. ეს უფრო მაღალი ხარისხის ლაზერები შესაძლებელს ხდის ნეოდიმიუმის ტუმბოს პირდაპირ 4F3/2 ზედა ლაზერულ დონეზე, რაც ამცირებს კვანტურ დეფიციტს და ამით აუმჯობესებს ფუნდამენტურ რეჟიმულ ექსტრაქციას უფრო მაღალი საშუალო სიმძლავრით, რაც სხვა შემთხვევაში შეზღუდული იქნებოდა თერმული ლინზებით.

ამ საუკუნის მეორე ათწლეულის დასაწყისისთვის, ჩვენ ვხედავდით ერთგანივ რეჟიმში 1064 ნმ ლაზერების, ასევე მათი სიხშირის გარდაქმნის ლაზერების მნიშვნელოვან ზრდას, რომლებიც მოქმედებდნენ ხილულ და ულტრაიისფერ ტალღის სიგრძეებში. Nd:YAG-ის და Nd:YVO4-ის ხანგრძლივი ზედა ენერგიის სიცოცხლის ხანგრძლივობის გათვალისწინებით, ეს DPSSL Q-გადართვის ოპერაციები უზრუნველყოფს მაღალ იმპულსურ ენერგიას და პიკურ სიმძლავრეს, რაც მათ იდეალურს ხდის აბლაციური მასალების დამუშავებისა და მაღალი სიზუსტის მიკროდამუშავების აპლიკაციებისთვის.

გამოქვეყნების დრო: 2023 წლის 6 ნოემბერი